核心提示:铝合金电镀硬铬是利用强碱性的锌酸盐溶液在置换镀层上直接镀铬,其工艺成熟,操作简便、易行。然而,铝及铝合金是一种特殊材料,即两性金属。工业应用大多为硅铝铸造件,合金组织中的硅元素容易发生硅的偏析,使其表面不能完全活化,加上铝表面总有一层天然氧化膜存在,给电镀带来一定的困难。

1. 前言

铝合金电镀硬铬是利用强碱性的锌酸盐溶液在置换镀层上直接镀铬,其工艺成熟,操作简便、易行。然而,铝及铝合金是一种特殊材料,即两性金属。工业应用大多为硅铝铸造件,合金组织中的硅元素容易发生硅的偏析,使其表面不能完全活化,加上铝表面总有一层天然氧化膜存在,给电镀带来一定的困难。因此,需要选择合理而适宜的前处理工艺,如浸重金属、酸侵蚀及二次浸锌等方法,之后再进行电镀即可获得结合力良好的硬铬层。

2. 工艺流程

有机溶剂除油——晾干——化学除油——热水洗——流动水洗——浸重金属——流动水洗——晾干——酸侵蚀(出光)——流动水洗2次——第一次浸锌——流动水洗2次——退锌——流动水洗——第二次浸锌——流动水洗2次——装挂——电镀硬铬——多级回收——水洗——卸挂——热水烫干——检验——去氢——不良件退镀。

3. 各工序溶液配方

4. 工艺说明

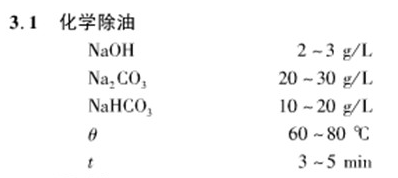

(1)先用有机溶剂(如汽油、煤油等)除油,除去铝件在机械磨削、抛光时留下的各类油脂,然后用化学除油或电化学除油方法记性补充除油。需要注意的是,铝件不能与钢件用同一槽液除油。必须另设专用碱性较弱的除油液,且操作温度不太高,除油时间也不宜太长,防止除油液与铝件反应产生大量泡沫外溢并造成表面过腐蚀。

(2)铝件经浸重金属处理,可省城微红褐色、致密的松孔膜金属铁,使电位正移。特别是可以克服浸锌法得到的镀层结合力不牢的弊端,如在潮湿的腐蚀介质中。锌受到横向腐蚀导致表层剥落。该工序溶液必须进行加热,室温操作无效,在槽液加热以后,可连续处理最多为一周生产量的工件,晾干待出光,不必经常加热处理。

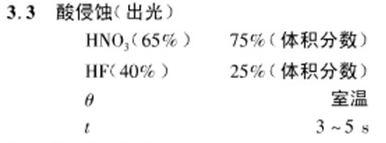

(3)酸浸蚀溶液中HF是为除去铝件表面的硅而加入的,在该混合溶液中出光时,HF可除去合金组织表面的硅而得到均匀、洁净的亮白色表面,病使其完全活化。但出光时间不宜过长,工件在槽中提出动作要快,尽量将工件抖动甩掉部分带出液回流槽中,病迅速移入流动水槽中充分清洗,防止在空气中停留时间过长。

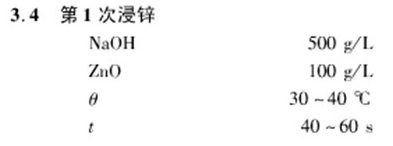

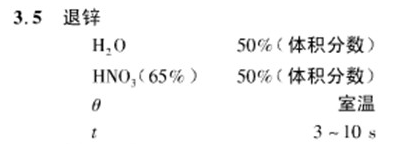

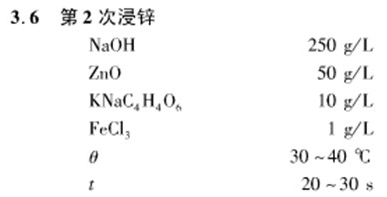

(4)浸锌是为提高铝件镀硬铬结合力的关键工序之一,传统的二次浸锌效果比一次浸锌好,同样,使用2只锌槽分别浸锌效果比在同一个槽中浸锌好,即稳定性好。二次浸蚀法可有效除去铝表面的天然氧化膜,并能防止其再次形成。第一次浸锌旨在去除铝件出光后又新生的氧化膜并以锌层替代,而后将该锌层在50%的浓硝酸溶液中进行溶液即退锌,为第二次浸锌获得晶粒细密而薄的锌层打好基础。第二次浸锌采用稀溶液,可以获得结晶更细致、更薄且附着力好的锌层,并有利于工件清洗,同时可减少表面残留锌酸盐带入铬槽,影响镀液性能。

实践证明,浸蚀工序直接关系到镀铬层结合力的好坏,因此,除精心操作外,浸锌液含量的控制是关键。以第2次浸锌为例,采用NaOH 500g/L,ZnO 100g/l,在该浓度中锌置换层是米黄色的,当NaOH 150~250 g/L,ZnO 45~70g/L时,锌层为瓦灰色或青灰色,都具有微光泽。若ZnO含量过低或者NaOH含量过高,在这种溶液成份失调的情况下浸锌,会出现大块斑点或光泽不均或无光泽,且疏松粘膜,结晶粗糙并易于擦掉。这时必须将锌层退除掉,并着手调整溶液为正常或更换新液后重新浸锌处理,方可进行镀铬,否则还会引起镀铬槽液的故障。浸锌后的铝件可以浸泡在清水槽中待装挂,铝件装上镀铬挂夹具时,必须认真加以紧固,确保具有良好的导电性能。

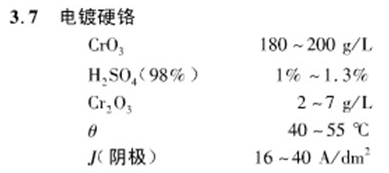

(5)铝件浸锌后带电下槽以低温小电流起镀硬铬。先将镀液加热至40度,起镀电流密度为16A/dm2,总电流随工件增多而提高,待工件全部下槽后,逐渐提高电流至正常电流密度为40A/dm2,或更高;镀液温度同样随电流的提高而升到50~55度之间,此时开始计算镀铬所需时间。

生产证明,铝件低温小电流起镀操作发效果显著,工作范围宽,镀层结合强度好。即便是挂具与电棒导电故障,也不会造成镀层起皮。因此镀铬质量稳定,一次合格率高达100%(指镀层结合力)。若采用高电流,也应该慢慢升高电流密度达到正常电流。这样,便可防止铝基体表面氧化铝的产生,避免镀层的结合强度受到影响。实践证明,铬镀层并非在锌层上析出,而是沉积在暴露出的铝基体上。因此,最好采用低温小电流起镀比较可靠。

(6)铝件不良镀铬层的退除不能用盐酸溶液,也不能在镀铬槽中反电退镀。即使采用常规法,即无硫酸根的铬酸溶液电镀退铬,也必须严格掌握操作时间,防止铝件基体被溶解腐蚀而报废。对此,笔者曾改用弱碱性的碳酸钠电解液进行退铬,并取得良好的效果。其工艺如下:50~70g/L碳酸钠,室温,阳极电流密度10~20A/dm2,阴极为铁板或铅板。该工艺的优点是:碳酸钠水溶液在电解反应时溢出的气体无刺激性气味,对人体无害,不污染环境;当工件上铬层褪尽时,其电极反应基本不会产生溶解,且表面光洁如新,相应提高了铝合金镀硬铬的成品率。

(7)铝件镀硬铬和钢件镀硬铬一样,镀层厚度通常不够,需要进行补镀(复镀),而补镀易发生起皮,退镀率高。因此,必须掌握补镀方法,虽然可在化学净洁的表面上进行,但如经过刻蚀则更佳。刻蚀时间应根据已有铬层厚度等状况而定,一般反电刻蚀时间在30s左右,对较厚铬层需长一些,如铬层厚度超过50um,在预热后需反电刻蚀2-3min,电压保持在镀槽的正常操作范围,使其表面层得到轻度刻蚀,同时在补镀前保证铬层表面洁净。